이번엔 침염이 아닌, 날염 바로 PRINT에 대하여 알아보도록 하겠습니다. 프린트물은 패션에서 매우 중요한 역할을 하는 소재이므로 어떤 소재에 어떤 디자인에 어떤 프린트를 하는지 알면 도움이 됩니다. 염색 관련해서는 이전 포스팅을 참고하세요.

섬유염색가공 : 정련, rapid 염색, 지거(jigger) 염색

프린트 / 날염 : 스크린, 롤러, 전사

프린트 및 날염은 스크린, 롤러, 전사 등을 이용하여 하얀 원단에 여러 가지 형태의 무늬를 찍어내는 것을 말합니다. 원단의 종류에 따라 도수에 따라 어떤 프린트를 쓰는 것이 비용적 측면과 생산 및 가공, 견뢰도 측면에서 유리한지를 생산자와 잘 확인하여 결정하는 것이 좋습니다.

1. Print / 날염 이란 무엇일까?

섬유에 있어서 날염/프린트란 (Fabric Print) 직물 가공의 한 형태로서 준비 가공 및 Finishing가공은 일반 가공의 원리와 동일합니다. 다만 침염이 아닌 날염/PRINTING를 하는 것을 말합니다. Print 방식은 작업(기계) 방식 또는 사용 염료의 종류에 따라 아래와 같이 구분할 수 있습니다.

2. 작업방식에 따른 구분

프린트는 생산 작업 방식에 따라 스크린 프린트, 롤러 프린트, 전사프린트 등이 있습니다. 각각의 프린트를 써야만 하는 경우가 있기 때문에 잘 알아두면 생산 시 이해가 쉬울 것입니다.

1) Screen Print / 스크린 프린트

① 원리

망사 형태의 screen에 필요한 pattern/design에 맞추어 미세 구멍을 내고 그 구멍으로 염료가 들어가서 원하는 모양을 나타내는 방식을 말합니다. 먼저 바이어의 디자인을 받아서 여러 가지 공정 및 도수 확인을 엄밀히 하고 동판에 드는 비용, 미니멈에 대한 상호 협의가 이루어진 후 작업에 들어가도록 합니다.

② 장단점 및 주의 사항

이 작업방식은 자동 기계 작업 시 한 pattern에 많은 수의 미세한 색상 작업이 동시에 이루어질 수 있다는 장점이 있으나 repeat의 연속성 개념이 없는 pattern에 한하여 가능하다는 단점이 있습니다.

동판을 제작할 때에 다른 컬러가 겹쳐지는 부분이 비거나 진한 컬러로 디자인의 질을 떨어뜨릴 수 있으므로 주의해서 제작하여야 합니다.

또한 screen print 방식으로 print를 할 때에 염료가 침투되지 않아야 할 곳으로 퍼지거나 back side 등으로 퍼지지 않게 하기 위하여 염료의 점도를 잘 맞춰 진행하여야 하며 이러한 점도를 조정한다고 하여도 over lapping이 나 타나는 것은 막을 수 없으므로 over lapping의 allowance는 2mm 정도로 두고 진행해야 안전한 작업이 가능합니다.

screen print 방식은 같은 artwork을 동일한 원단에 print 할 경우 transfer paper print 보다 동판 제작비 / mold making charge는는 적고 yard 당 print 단가는 높습니다. 각각의 특징, repeat size 나 도수, 원단의 종류, 원단의 폭 등에 맞춰 print 방식을 채택하는 것이 중요합니다.

예를 들어 screen print 방식으로 Micro peach와와 같은 peach 물 screen print 하게 되면 peach 가루가screen의 끼어서 염료의 분사를 방해해서 실제로 프린트 후에 하얀 반점으로 나타나는 defect를 만들기도 합니다. Peach의의 경우 프린트 준비 시 원단의 peach 가루를 철저히 털어내서 공정에 투입하는 것이 매우 중요합니다.

이외에도 Screen Hand Print가 있는데요. 봉제 공정에서 실제 제단 물에 직접 프린트하는 방법으로 piece screen print를 주로 하는 것을 뜻합니다. 보통 유성 안료를 사용하고, 입체적 모양을 내는 방식으로 발전되었습니다. 예를 들어 rubber type을을 T-shirts에 입체 print를 넣거나 주로 T- shirts 나 short에 부분 print 작업에 사용되며 최근에는 기술과 resin의 발전으로 세탁 시 탈락을 최소화하는 것들이 많이 나오고 있습니다.

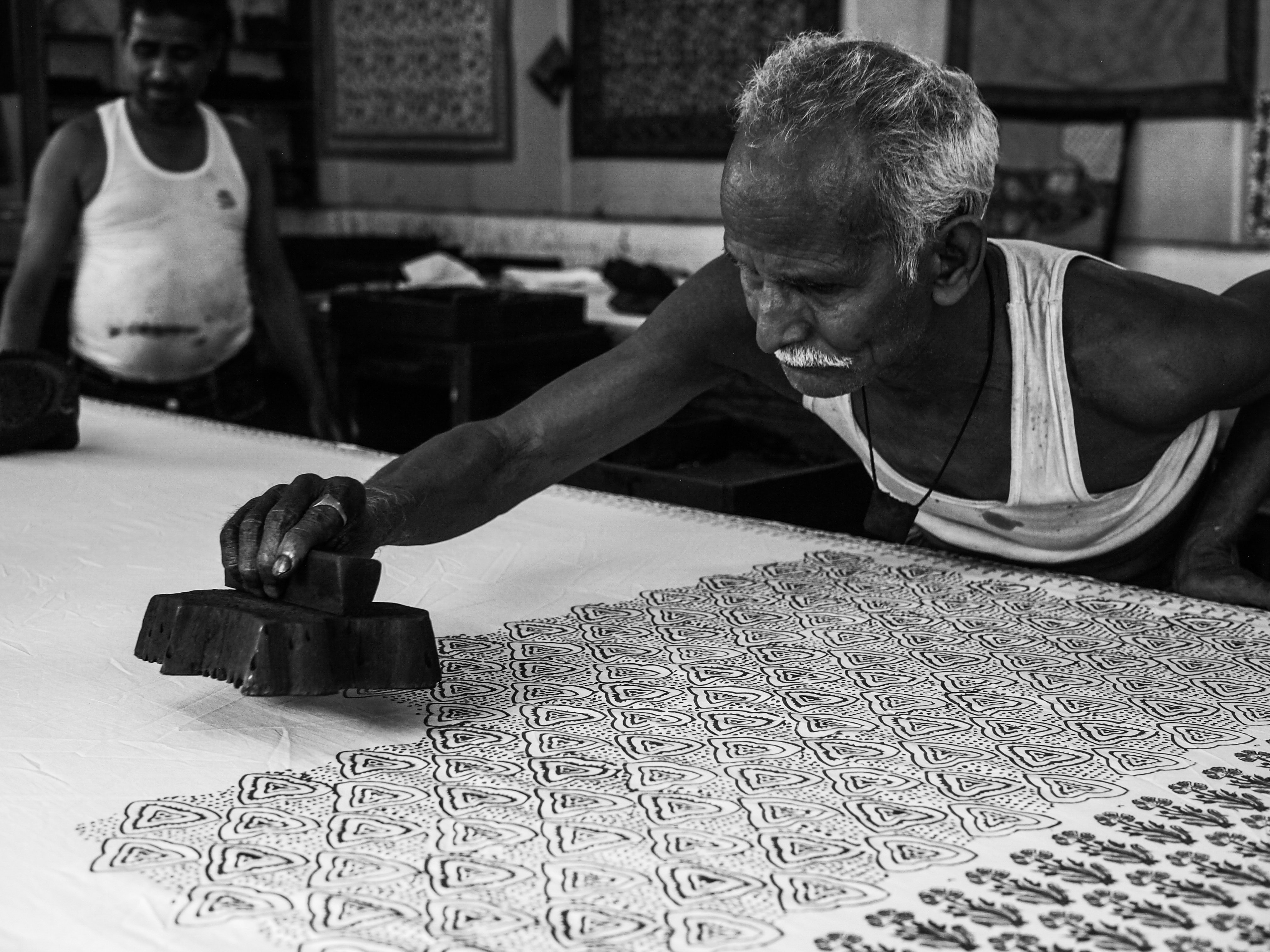

하지만 이렇게 어려운 프린트를 repeat 몰드를 이용하여 사람손으로 일일이 찍는 경우도 있습니다. 재미 삼아 사진을 첨부합니다.

2) Roller Print / 롤러 프린트

① 원리

원통형의 Roller에 pattern design을 입힌 screen을 부착하여 통 내부로부터 염료가 미세 스크린 구멍으로 누출되어 작업되는 방식으로 주로 연속성이 필요한 pattern용으로 사용됩니다. 연속성이 필요한 pattern 중 흔히 볼 수 있는 것이 dot / 물방울무늬(땡떙이 모양) 모양인데 그런 유사 연속 패턴을 나타낼 때 사용됩니다.

② 장단점 및 주의 사항

도수를 많이 넣는 다양한 color효과를 낼 수 없다는 단점이 있고 큰 artwork이나 복잡한 artwork 이나 도수가 많은 artwork 에는 적합하지 않습니다. 주로 단순 pattern작업 시 많이 사용합니다. 가장 흔한 예로 물방울무늬(땡땡이 무늬) 무늬 프린트가 있습니다.

1도의 단순 문양을 위한 프린트 이므로 동판 비용이 많이 절감되며 프린트도 보통 한번 찍으므로 프린트 비용도 절감됩니다.

3) Transfer paper print / 전사 프린트

① 원리

특수 종이에 인쇄 방식으로 이면 print를 하여 필요한 원단에 roller를 사용하여 열 압착을 시킴으로써 그림이 원단에 전이되는 방식입니다. 이 원리를 이용하여 전사 프린트 지를 팔기도 해서 직접 다리미로 티셔츠 등에 집에서 작업해 본 적도 있으실 것 같습니다.

② 장단점 및 주의 사항

이 방식은 현재까지는 이화학적 원리상 polyester류 직물에 한하여 만 안정된 가공 작업이며 Nylon 류를 비롯한 타 소재에는 적합 염료 부족 및 기타 기술 부족으로 현재까지는 연구 단계에 있습니다. 물론 Nylon 에도 전사 프린트를 한 경험이 여러 번 있었지만 시간이 지나면서 컬러가 변하는 defect를 잡을 수가 없어서 여전히 PE를 제외한 타 섬유에는 어려움이 있습니다.

장점으로는 타 print방식에서 보여 줄 수 없는 사진에 가까운 정교한 효과를 나타낼 수 있습니다. 타 print방식에 비하여 프린트 후 후 공정이 없기 때문에 생산공정이 비교적 간단하며 그로 인하여 yard 당 가공료 역시 screen print에 비해 낮습니다.

단점으로는 열 압착으로 전사하여 전체를 덮는 개념이기 때문에 소재 고유의 touch 및 외관에 변형이 쉽게 갈 수 있습니다. PE에 국한 되게 사용하는 것이 좋고 색상 견뢰도가 약하며 특히 일광에 컬러가 변색합니다. 그러므로 용도는 실내복, 안감류에 사용이 적합하다고 생각합니다.

3. 사용 염료에 의한 구분

사용 염료에 따라서도 프린트는 구분이 됩니다.

1) Direct Dyestuff Print (본염)

주로 screen print 시 일반 염색 시 색상을 고착 가공하는 원리를 적용 각 소재 별로 적합한 염료를 사용합니다..

2) Reactive discharge print (발염)

기 염색된 부분을 (일정 무늬) 발염제로 처리하여 탈색을 시키고 그 위치에 다 쓴 색의 print를 하는 방식입니다.

3) Pigment PRINT

Pigment는 염료가 아닌 안료로서 유성 또는 수성으로 구분됩니다. 유화나 수채화용 그림물감의 원리로써 각각 이해하면 됩니다. 최근에는 나노 개발 기술이 뛰어나 안료의 입자 크기를 작게 하여 원단에 강하게 부착되어 탈락되는 단점을 많이 보완하였습니다.

현재 N/C 류 원단도 일정 부분 바이어가 CF 만 해주면 pigment로 높은 견뢰도로 pigment print 가 가능합니다.

4. 오더 진행 순서

프린트는 일반 소재에 비해 관리가 까다롭습니다. 염색을 끝내고 프린트하는 경우도 있고 전처리 이후 프린트하는 경우도 있습니다.

1) pattern 디자인 조정 및 기초비용의 산정

모든 진행 전에 우선 처리되어야 할 사안은 아래와 같습니다.

① Pattern Design control

준비된 design의 pattern repeat가 불분명하거나 기계구조에 적합하지 않은 size인 경우 buyer(designer)가 원하는 concept을 최대한 유지하는 한도 내에서 협의 후 임의 repeat를 paper에 design 하여 제안하거나 repeat sized의 확대 축소 방법을 택하여 변형 design 제안을 하여 CFM 받은 후 mold제작 및 S/O작업을 진행합니다.

② Mold / 동판 비용

사전에 확인하여 상황에 맞게 사전 계약 후 mold 제작이 되도록 하여야 합니다.

오더 수량이 사전 확정되어 있는 경우는 원단 단가 offer시 포함될 것이나 대게는 program order이므로 단가 동판 비용은 구분 offer 하는 것이 정상적인 방법입니다.

③ 바이어 사전 협의 사항, 생산처 확인 사항

Print는 항시 다양한 난제를 갖고 있는 가공으로 유연한 기준이 사전 설정되어합니다. 모든 예상 문제점을 사전 연구하여 바이어와 협의되어야 합니다. 관련 상시 trouble point는 아래와 같습니다.

- color의 allowance 한계가 있습니다. 염색 지보다 컬러의 한계가 커서 보통 30% color allowance를 가지고 시작합니다. 특히 복합 color효과 시 더욱 어렵습니다.

- 세밀한 line표현이 어렵습니다.

- Overlap에 한계가 있습니다.

- lot difference 가 염색지 보다 큽니다.

- 각각의 바닥 원단 상태, pattern, 작업 방식에 따라 다양한 문제점이 있을 수 있으므로 세심한 사전 파악이 중요합니다.

- 그러나 너무 유연한 order강요는 order성립이 될 수 없으므로 매우 객관성이 있는 부분에 한하여야 하며 생산자의 능력/관리력의 문제를 충분히 따져보는 것이 절대 중요합니다.

2) S/O(strike off)

① 정해진(buyer) pattern을 film에 (조정) 각 색도 pattern별 copy를 합니다. 이때 좌우 상하의 pattern repeat size를 film상에 조정하여 제도작업을 하여 작업용 재판을 각각 준비하여서(screen panel)-pattern mold 제작합니다.

② 미리 준비된 O/W or PD 원단에 각 color를 각 combo 별로 조합 test 합니다.

③ 이 과정은 상당한 기간이 소요될 수 있으므로 사전 1)의 주요 사안들을 정교히 점검할 필요가 있습니다. 정리가 선행되면서 즉시 처리되도록 하여야 하며 특히 S/O가 단 일회에 CFM 되지 못하는 경우(위에 표현한 주요 난제로 인함)가 빈번하므로 애초 S/O시 정교한 처리가 될 수 있도록 철저한 관리가 필요합니다.

④ S/O는 full repeat, 각 combo별 색상, overlap정도 판단의 기준이 됩니다.

5. Production 공정

프린트 관리 역시 까다롭게 진행해야 합니다. 자칫 관리가 미숙하면 최후 공정에서 문제가 드러나기도 하기 때문입니다.

1) Ground fabric 준비 가공

일반 염색가공의 준비 공정과 동일하며 All Over Pattern일 경우는 B/O or O/W까지 준비되며 바닥 색상 위에 부분 print를 하는 경우(바닥 색상이 전체 combo 중 제일 light 한 경우로서 overlapping 된 printed color가 원하는 색상을 표현할 수 있는 경우)의 PD로 준비합니다.

2) TEST가공

S/O에 준하는 시험 가공을 하여 색상 data 등을 조정해야 합니다.

3) Main process

각 기계 방식과 염료 구성에 따라 방법을 달리 하여 작업하며 향후 각 현장 방문 조사하여 철저한 관리를 합니다.

6. Inspection / 검사

업체는 높은 단가를 감안할 때 전수검사를 원칙으로 오더 수주를 하여야 합니다. 검사는 가능하면 print 업체에서 검단 시 함께 검사를 하는 것이 능률적입니다. 또한 lot 차가 크기 때문에 lot sewing 검사도 시행하여야 하며 검단기의 속도 때문에 defect 확인이 어려우므로 검사 시 이 점 주의하여 검사하여야 합니다.

그 외에 다른 가공이 궁금하시다면 잘 정리된 아래 내용을 참고하시면 도움이 되실 것입니다.

섬유가공법 : 실켓, 번아웃, 플로킹 등등

이번엔 가공에 대하여 알아보도록 하겠습니다. 섬유의 기본 공정을 먼저 알아야겠지만 원료부터 원사, 제직, 정련, 표백, 염색 등의 다양한 제조 공정이 나열 되어야 하므로 자세히 따로 포

extrafly100.com

섬유 table test 1 : 수축률/shrinkage, 이색/shading, 봉재/sewing

소재의 생산이 어느 정도 완료되면 첫 lot 에서 시험 재료를 채취하여 fabric table test를 실시하는 것이 좋습니다. 왜냐구요 ? 생산 완료 후 검사와 기관 test를 넣었을 때 통과되는 결과가 나오지 못

extrafly100.com

'섬유지식' 카테고리의 다른 글

| 섬유재료 정리 : 린넨, 모시, 폴리프로필렌, 모달, 면, 합성섬유 (0) | 2020.09.05 |

|---|---|

| 간단한 섬유재료정리 : 레이온, 코튼, 폴리에스터, 나일론, 혼방, 교직물 (0) | 2020.09.03 |

| 섬유염색가공 : 정련, rapid 염색, 지거(jigger)염색 (0) | 2020.08.26 |

| QC : 소재 및 의류 전수검사, CF 및 LOSS 기준에 관하여 (0) | 2020.08.24 |

| 섬유가공법 : 실켓, 번아웃, 플로킹 등등 (0) | 2020.08.19 |